Page 52 - ITM Jahresbericht 2020

P. 52

Jahresbericht 2020

Simulationsgestützte Entwicklung textiler Strukturen und Prozessketten

für Hochleistungswerkstoffe

Simulation-based development of textile structures and process chains for

high-performance materials

• Strukturmodellierung von Garnen und Textilien auf Mikro-, Meso- und Makroskala für Anwendungen

u. a. in Medizintextilien, Faserverbundstrukturen, Betonbewehrungen oder Textilmembranen /

Structural modelling of fabrics on the micro-, meso- and macro-scale for applications in medical textiles, fibre-

reinforced composite structures, concrete reinforcements or textile membranes

• Prozesssimulation textiler Fertigungsprozesse und Umformvorgänge / Process simulation of textile

manufacturing processes and forming operations

• Struktursimulation Technischer Textilien zur virtuellen Bestimmung der strukturmechanischen

Eigenschaften und Auslegung der textilen Werkstoffe / Structural simulation of technical textiles for virtual

determination of the structural-mechanical properties and design of textile materials

• Aufbereitung der Ausgangsinformation für weitere Strukturanalyse des Verbundbauteils / Preparation

of the input information for further structural analysis of the composite component

Das ITM ist in den Bereichen numerische Modellie-

rung und Simulation von textilen Strukturen und

textilen Fertigungsprozessen besonders ausgewie-

sen. In einer Vielzahl von Projekten werden Modelle

auf verschiedenen Skalen vom Garn, über das tex-

tile Halbzeug bis zum Composite erfolgreich entwi-

ckelt, validiert und angewendet.

Im IGF-Projekt „Entwicklung von hochdrapierbaren

Thermoplastfaserverbunden aus recycelten Car-

bonstapelfasern mit hohem Leistungsvermögen

für komplex geformte Composites (rCF-TFS)“ wer-

den recycelte Carbonfasern in Hybridstreckenbän-

dern verarbeitet und aus diesen Composites herge-

stellt. Dabei werden geometrische Einflüsse wie z. B.

Orientierung, Länge und Welligkeit der Stapelfasern

auf die Verbundfestigkeit und -steifigkeit simulativ

untersucht. Die Simulation der Verbundgeometrie

wird auf der Mikroskala mit Balkenelementen unter

Verwendung stochastischer Verteilungsfunktionen

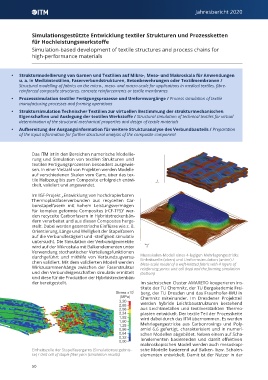

durchgeführt und mithilfe von Verbundzugversu- Mesoskalen-Modell eines 4-lagigen Mehrlagengestricks:

Einheitszelle (oben) und Umformsimulation (unten) /

chen validiert. Mit dem validierten Modell werden Meso-scale model of a weft-knitted fabric with 4 layers of

Wirkzusammenhänge zwischen der Faserstruktur reinforcing yarns: unit cell (top) and the forming simulation

und den Verbundeigenschaften simulativ ermittelt (bottom)

und diese für die Produktion der Hybridstreckenbän-

der bereitgestellt. Im sächsischen Cluster AMARETO kooperieren Ins-

titute der TU Chemnitz, der TU Bergakademie Frei-

berg, der TU Dresden und das Fraunhofer-IWU in

Chemnitz miteinander. Im Dresdener Projektteil

werden hybride Leichtbaustrukturen bestehend

aus Leichtmetallen und textilverstärkten Thermo-

plasten entwickelt. Der textile Teil der Prozesskette

wird dabei durch das ITM übernommen. Es werden

Mehrlagengestricke aus Carbonrovings und Poly-

amid 6.6 gefertigt, charakterisiert und in numeri-

schen Modellen abgebildet. Neben einem auf Scha-

lenelementen basierenden und damit effektiven

makroskopischen Modell werden auch mesoskopi-

Einheitszelle der Stapelfasergarns (Simulationsergebnis- sche Modelle basierend auf Balken- bzw. Schalen-

se) / Unit cell of staple fiber yarn (simulation results) elementen entwickelt. Damit ist der Nutzer in der

50